上下游企业的物流衔接紧密;

产品结构设计变更频繁;

以市场预测和客户订单组织生产;

客户需求变更频繁,快速应变要求高;

成品、关键部件质量跟踪的要求明确;

成本构成复杂,核算难度大;

资金占用压力大。

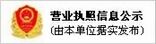

1. 利润下降、利润微薄

设计与生产衔接不畅;

库存管理难度大,管理经验无法提取和共享;

需求与计划出入较大,市场预测不准;

2. 库存资金占用,严重,资金周转困难

产品结构复杂,单品管理要求高,质量难以追踪;

内外供应链需求、计划难以同步;

3. 资源利用率低,企业竞争力低

连锁经营模式,多级管理需求;

仓库出入频繁,“资产不清”;

竞争激烈,利润空间小,价格变化敏感。

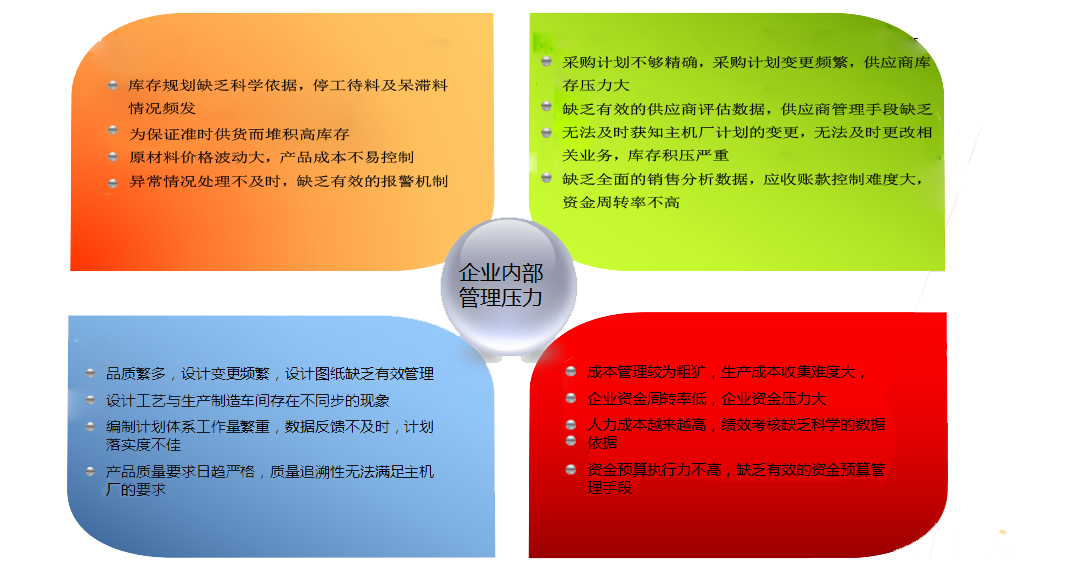

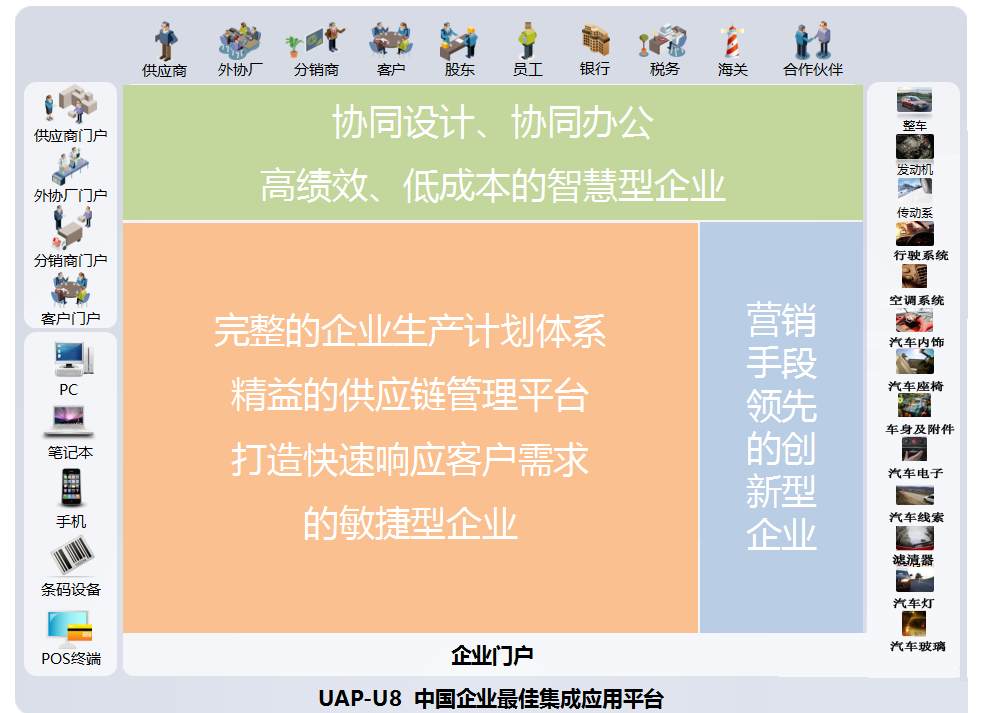

1. 与主机厂计划保持协同,适应主机厂频繁的需求变化

通过电子数据交换(EDI)接收主机厂要货计划,以此作为需求来源,通过滚动计划指导企业生产、采购,缩短计划周期,提高计划的均衡性,减少需求预测偏差,降低供应链“牛鞭效应”。

2. 实现准时制供货

通过供应链协同和寄售管理,随时掌握客户需求及用料消耗,按客户准时制(JIT)供货要求及时补货,精确控制中转库存,及时、准确的与客户进行上/下线结算。

3. 实现制造过程确认

通过全程订单追踪,实时掌控订单的用料、设备工装、工艺执行、生产进度、质量控制情况,满足主机厂对供应商制造过程确认的要求,实现企业制造过程的可视化、透明化。

4. 持续的降低成本,从容应对主机厂降低成本要求

通过ERP和JIT生产的有效结合,既实现准时制供货,又将库存控制在合理的水平,减少过量生产、采购、生产用料的浪费,降低在制品库存;通过全过程质量控制,减少质量缺陷和废次品浪费;通过设计与生产快速衔接,减少物料呆滞和差错造成的浪费。

帮助企业建立标准成本管理体系,并通过对各成本对象进行完工产品成本差异、生产订单成本差异、销售成本差异等不同视角的成本差异分析,帮助企业明晰降低成本的关键环节,并量化绩效考核,提升企业持续降成本能力。

5. 进行全程质量追溯,提高客户满意度

为保证关键部件的生产质量和满足汽车售后服务、汽车召回的要求,通过批次、序列号管理全面跟踪生产、采购、质检、发货、服务等过程环节,实现质量过程记录和全程质量追溯,减少索赔损失,持续提升产品质量,提高客户满意度。

6. 规范企业的工程变更流程,设计与生产快速衔接

ISO/TS16949要求设计都必须有文件标识,审查和批准的程序。因此,物料清单和工艺路线的变更以工程变更单为依据,快速与生产衔接,减少由于差错和呆滞产生的物料浪费;同时设计人员可以利用ERP系统提供的丰富的物料信息辅助设计,不断提高零部件的标准化、模块化设计水平。

7. 与MES(制造执行系统)集成,提高制造执行能力

通过与MES的集成,精细化车间作业和物料配送,实时掌控生产进度、设备运行状况,并通过条码技术实时进行产品缺陷数据、生产绩效数据的采集分析,使生产过程处于受控状态。错,通过MES系统可及时反馈ERP计划执行情况并做修正,极大提高计划的可执行性。

8. 加强绩效管理,制造现场实现“日清日结”

通过系统强大的数据采集、统计分析功能,可实时掌握作业单元(班组、生产、车间)的生产进度、完工、用料、生产质量、设备、刀模具使用情况,努力做到制造现场“日清日结”,推动车间作业绩效的持续改善。

9. 加强供应商协同,实现精益供应链

通过供应商门户(即WEB EDI)手段实现与供应商计划和物流的协同,实现供应商管理库存(VMI),实现精益供应链。

10. 提高决策水平

通过决策支持(BI)系统,帮助企业高层实时掌控企业运行状况、成本及赢利水平,帮助企业高层迅速调整业务策略,有效规避企业经营风险,提高企业应对市场变化的驾驭能力,建立企业基于数据的科学决策机制。

11. 基于用友UAP平台,支持企业平台化运营,支持企业流程、单据、报表等的个性化应用配置。

| 上一条:项目管理 | 下一条:人力资源管理 |